一种精密电解加工机床系统介绍

电解加工(Electrochemical Machining—ECM),是对作为阳极的金属工件在电解液中进行阳极溶解而去除材料、实现工件加工成形的工艺过程。电解加工的基本原理是电化学阳极溶解,而这一电化学过程又建立在电解加工间隙中特定的电场、流场分布的基础上,故电场理论、流场理论以及电化学阳极溶解理论构成了研究电解加工原理及工艺的三大基础理论。

电解加工常用于航空发动机叶片、炮管膛线、深孔、齿轮、花键、零件抛光、去毛刺加工等,它在加工高温合金、钛合金材料制造的复杂零件时有较大的优势,目前已被广泛应用于航空航天、武器装备、汽车、医疗器械、仪表等制造行业。

电解加工技术的发展已经经历了传统电解加工、脉冲电流电解加工两个阶段。目前世界各国研究的重点是精密电解加工技术,是将脉冲电流、振动进给、匹配控制、参数管理、电解液精过滤等技术进行集成,实现电解加工向高精度、高稳定性的过渡,使得电解加工不再仅仅作为粗加工手段。

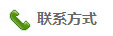

为开展精密电解加工技术研究,课题组基于自主知识产权研发了精密电解加工设备系统,如下图所示。

精密电解加工机床系统简图

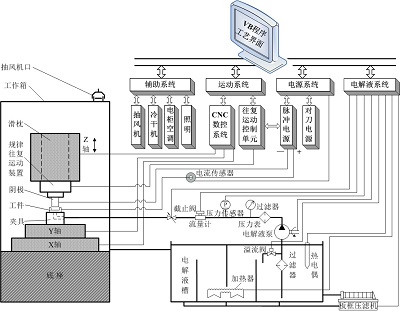

在控制系统的组建上采用了分布式方法。该机床的集成控制系统由主控系统、加工电源控制子系统、电解液输送控制子系统、电解液温控子系统、运动控制子系统、辅助控制子系统、电极振动控制子系统组成,控制系统的架构如下图所示。

精密电解加工机床控制系统架构

主控系统由控制器、系统协同控制软件以及通讯网络组成。控制器选用TPC6000-8150T触摸式工业计算机,它采用了酷睿双核微处理器,具有多个PCI扩展插槽、多个通讯接口与网络接口,可满足多系统的硬件集成、数据处理与通讯需要。控制器通过自主开发的电解加工协同控制软件及通讯网络对各个二级控制器及其构成的子系统进行协同控制。机床运动控制子系统采用了“PC+运动控制卡+伺服驱动”的方式构建,最多可控制6个运动轴,其组成包括运动控制器、驱动电源、驱动器、伺服电机、光栅等。在软件方面,根据运动控制卡厂商提供的函数集,参照ISO数控代码规范,开发了运动控制软件,与其它控制模块一起集成在协同控制软件中。

电解液输送控制子系统由电解液输送控制器、输送泵、变频器、电动调节阀、电磁阀,压力传感器、电子流量计等组成。输送泵输送电解液依次经过主管道、过滤器、电磁阀到达电解加工区域,压力传感器和电子流量计分别用于测量管道中电解液压力与流量,并由控制器对测量信号进行处理,再通过电动调节阀对主管道中的电解液压力进行调节,使其达到设定要求。

电解液温控子系统由智能温控器、电加热器、冷却泵、温度传感器组成。温控器选用了AI7048型温控器,可独立控制四个独立回路,各回路参数可分别调节。加工前,温控器控制加热器对电解液加热使之达到设定的加工温度,在加工过程中当电解液温度超限时,控制冷却系统对电解液进行冷却。

加工电源控制子系统由大功率脉冲电源、电源控制器、显示器、电流传感器、电压传感器组成。

主控制器对加工电源的运行进行控制,电源控制器接受指令对电源的参数进行控制,由传感器对电源输出的实际电流进行测量,并向主控制器反馈所测信号,用于故障诊断。

工具阴极振动子系统包括振动控制器、直线驱动电机、驱动器及高速运动光栅组成。主控制器发出振动工作指令,由振动控制器负责振幅、频率等参数的控制,同时向主控制器反馈电极位置信号,在主控制器协调下向电极供电。

辅助控制子系统包括辅助控制器及其接口组成,控制对象包括低压对刀装置、机床照明、机床润滑、系统报警、排气装置。选用PLC作为辅助控制器,接受主控制器的控制指令。

电解加工系统是由多个子系统组成的一个复杂系统,为便于系统管理,在控制系统管理上采用协同控制方法。主控制器通过协同控制软件对整个加工系统进行决策、完成子系统之间的协同管理,具体工作内容包括数据与信息采集、信息处理、加工模式识别、控制决策等。控制系统的协同控制策略如下图所示。

精密电解系统的协同控制策略

主控制器与运动控制器之间交换的信息包括数控程序传送、运动启动与停止指令,数控系统运行状态信息等。主控制器必须在检测到加工电源输出电压、电解液系统开启并达到设定要求之后,发出数控运行指令,同时实现与加工电源子系统、电解液输送子系统的联动控制,并对数控运动系统的运行状态进行监控。

主控制器与电解液输送控制器之间传递的信息包括加工压力调节指令、电解液压力与流量传感器反馈的实时检测数据、电解液泵启动与停止指令、电磁阀的开启与关闭指令等。电解输送控控制器的主要作用是对输送管道的压力进行控制,采用PID算法使输送管道中的压力稳定在设定值附近,保证加工间隙中的电解液具有一定的流速。

温度控制器通过RS485接口与主控计算机之间进行通讯,传递的信息包括电解液温度设定指令,电解液温度实时数据等。温度控制器采用PID算法对电解液温度进行控制,同时主控制器定时对温度进行采集,用于系统的温度显示和工作决策。

为了提高振动系统和脉冲电源的加工效果,振动控制器与加工电源之间需要进行联动控制。由于振动进给装置的工作振动频率为30~50Hz,而加工电源的工作频率为2~10KHz,实际中采用异步工作机制,当振动电极接近于电极振动曲线正极点时,控制加工电源输出,当离开极点时迅速切断电源。由于控制了电源输出时的电极位置与输出时间,从而控制了零件的加工精度与表面质量。电极振动器与电源联动的控制信号取自于振动电机的伺服驱动器,从驱动器中输出振动电机的位置信号,通过比较从而控制电源开关的触发信号,再通过电源控制器的接口输入触发信号,由电源控制器控制加工电源的开启与关闭。

加工电源与主控制器的参数设置、工作状态信息传送通过串行通讯传送,由于串行传送数据的速率低,其数据传送速率不能满足实际加工系统控制要求,加工电源控制器反馈的加工电压、电流大小,占空比、脉冲频率等信息只用于控制系统的工作过程显示,而并非用于加工系统实时控制。为了减轻加工短路对工件与电极的损坏,在控制系统中采用了双路加工短路保护机制。首先,在加工电源的内部安装电流传感器,由电源控制器中的DSP芯片对加工电源输出电流进行检测;其次,在加工现场这一侧也安装电流传感器,由主控制器对加工电流进行采样,其采样速率高达2MHz,两个控制器检测到加工短路时,分别采取相应的保护措施。

以上各个子系统都是一个独立的控制单元,各自完成对本单元的对象与参数的控制。各二级控制器担负了控制系统大部分的控制任务,从而减少了主控制器的工作负担,而且各控制器并行运行,因而提高了整个系统的信息处理速度与工作效率,实时性更强。

实现下图所示阴极运动与脉冲电源输出的精确匹配,及其将电解加工中多工艺参数的进行精确控制将是从事电解加工工艺研究和应用的技术人员梦寐以求的。

振动进给与脉冲电源输出精确匹配

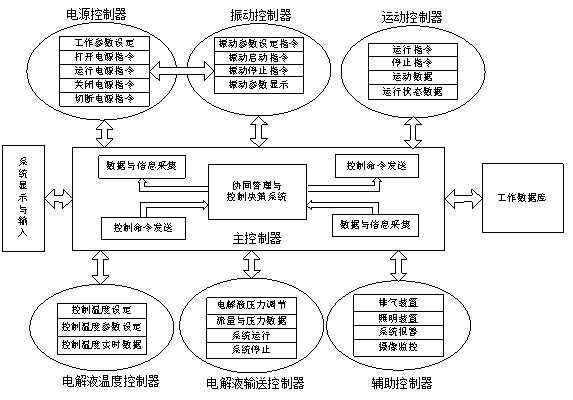

上述精密电解加工系统的大部分功能已经在下面两种精密电解加工设备的研制中进行了初步验证,已经在剃须刀曲线群缝、闭式整体叶轮的精密电解加工工艺研究和试制加工中得到成功应用。

.jpg)

三轴精密电解加工机床

五轴精密电解加工机床

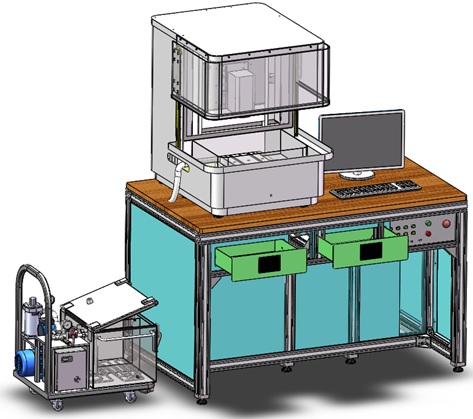

随着新材料、新结构的不断出现,对于想要从事电解加工技术研究和应用的人员来说,如果能够拥有一台小型的、功能全面的精密电解设备,对于新材料的基础工艺试验、新结构的可行性电解加工研究等将会大幅节约研究成本。为此,课题组基于长期开展的工艺试验研究,开发了专用于试验研究的小型精密电解加工设备,该设备可以拥有上述所有控制功能,机床尺寸及运动轴数可以根据需要进行定制,机床模型简图如下图所示。

用于新材料、新结构试验研究的小型精密电解加工机床

***********************************

欢迎您将已经公开或者未曾公开的有关电解加工、电火花加工方面的研究成果、行业动态、相关政策法规、行业标准、专利信息及典型应用情况等推荐给我们,我们将尽力拓展它的阅读人群,发挥它的应有价值!

来稿邮箱:

电解加工:ecm@ecmedm.com

电火花加工:edm@ecmedm.com

微信公众号:ecmedm666

扫描或长按二维码即可关注我们的微信公众号!

- 上一页

- 1

- 下一页